コラム

media

media

column

私たちの日常生活から、自動車、航空機、建造物に至るまで、ネジはあらゆる産業分野で必要不可欠な存在です。一見すると小さな部品ですが、その役割は非常に大きく、製品の安全性や耐久性を左右します。ネジ製造は、多岐にわたる工程と高度な技術を要する複雑なプロセスであり、その重要性は計り知れません。

ネジの品質は、原材料の選定によって大きく左右されます。主な材料としては、鉄、ステンレス、真鍮などが挙げられます。鉄は強度が高く、一般的な用途に広く用いられます。ステンレスは耐食性に優れており、水回りや屋外など錆びやすい環境での使用に最適です。真鍮は加工性が高く、装飾的な用途にも使われます。これらの材料は、使用環境や求められる強度、耐久性に応じて選択されます。適切な材料を選ぶことで、ネジの性能を最大限に引き出し、長期にわたって安全に使用することができます。

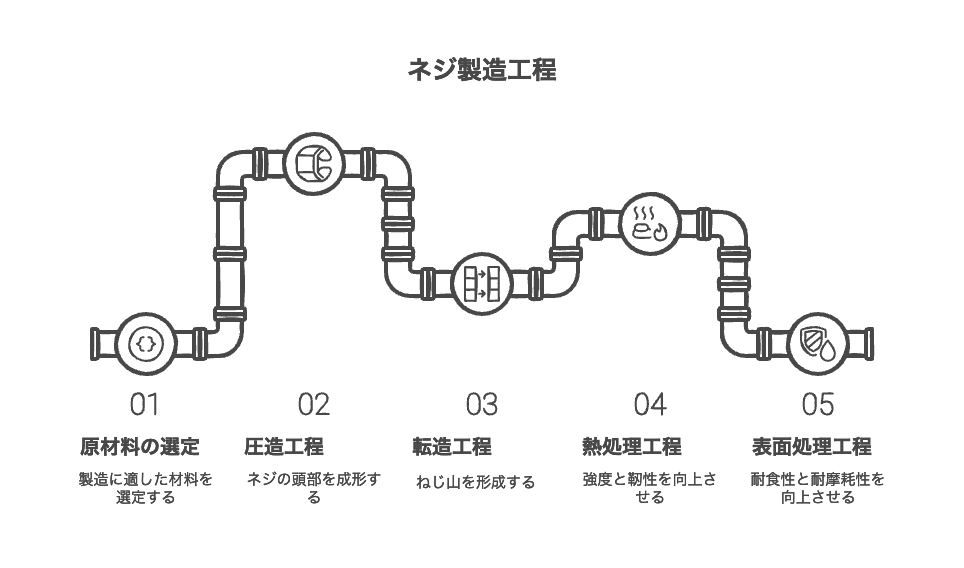

ネジの製造工程は、原材料の選定から始まり、圧造、転造、熱処理、表面処理といった複数の工程を経て完成します。各工程は、ネジの品質を左右する重要な役割を担っています。

圧造工程は、ネジの頭部を成形する工程です。まず、線材を必要な長さに切断し、圧造機と呼ばれる機械で金型を使って圧力を加え、頭部の形状を作ります。この工程は、冷間圧造と熱間圧造の2種類に分けられます。冷間圧造は常温で行われ、大量生産に適しています。一方、熱間圧造は材料を高温に加熱して行うため、複雑な形状の成形が可能です。

圧造工程で使用される主な機械は、ヘッダーマシンです。ヘッダーマシンは、線材の切断、頭部の成形、排出といった一連の動作を自動で行います。金型は、ネジの頭部の形状を決定する重要な工具であり、高い精度が求められます。

品質管理のポイントとしては、圧造時の温度管理と圧力調整が挙げられます。温度管理が不適切だと、材料に割れや変形が生じる可能性があります。また、圧力調整が不十分だと、頭部の形状が不均一になることがあります。これらの問題を避けるために、熟練の技術者が機械を操作し、厳密な管理体制を維持しています。

転造工程は、圧造されたブランク(頭部が成形された材料)にねじ山を形成する工程です。転造ダイスと呼ばれる工具を使用し、ブランクを回転させながら圧力を加えることで、ねじ山を成形します。転造は、切削加工に比べて材料の強度が高く、生産効率も高いというメリットがあります。

転造機の種類としては、平ダイス転造盤や丸ダイス転造盤などがあります。平ダイス転造盤は、2つの平らなダイスでブランクを挟み込み、往復運動によってねじ山を成形します。丸ダイス転造盤は、回転する丸いダイスを使用し、連続的にねじ山を成形します。

品質管理のポイントは、転造時の圧力と速度の管理です。圧力が強すぎると、ねじ山が潰れてしまったり、材料に亀裂が入ったりする可能性があります。逆に、圧力が弱すぎると、ねじ山が十分に形成されません。また、速度が速すぎると、ねじ山の精度が低下する可能性があります。これらの問題を避けるために、最適な条件を設定し、安定した品質を確保しています。

熱処理工程は、ネジの強度や靭性を向上させるために行われる工程です。焼き入れや焼き戻しといった方法があり、ネジの材料や用途に応じて適切な方法が選択されます。焼き入れは、材料を高温に加熱した後、急冷することで硬度を高める処理です。焼き戻しは、焼き入れによって硬くなりすぎた材料を、再び加熱することで靭性を与える処理です。

熱処理がネジの強度と靭性に与える影響は非常に大きく、特に高強度のボルトやタッピングネジなどでは、熱処理の品質が製品の性能を大きく左右します。

品質管理のポイントは、温度と時間の管理です。温度が高すぎたり、時間が長すぎたりすると、材料が変質してしまう可能性があります。逆に、温度が低すぎたり、時間が短すぎたりすると、十分な効果が得られません。これらの問題を避けるために、精密な温度管理システムを使用し、厳密な時間管理を行っています。

表面処理工程は、ネジの耐食性や耐摩耗性を向上させるために行われる工程です。メッキや塗装といった方法が一般的です。メッキは、金属の薄膜を表面に形成することで、耐食性を高める処理です。塗装は、塗料を表面に塗布することで、耐食性や装飾性を与える処理です。

表面処理がネジの耐食性と耐摩耗性に与える影響は大きく、使用環境に応じて適切な処理を選択することが重要です。例えば、屋外で使用されるネジには、耐食性の高いメッキ処理が施されることが多いです。

品質管理のポイントは、表面処理の均一性と膜厚の管理です。表面処理が不均一だと、部分的に腐食が発生したり、摩耗しやすくなったりする可能性があります。また、膜厚が薄すぎると、十分な効果が得られず、厚すぎると、剥がれやすくなることがあります。これらの問題を避けるために、均一な処理を施し、適切な膜厚を管理しています。

ネジと一口に言っても、その種類は多岐にわたり、それぞれ用途や使用環境に応じて製造工程に違いがあります。ここでは、代表的なネジの種類として、木ねじ、高力ボルト、ステンレスネジを取り上げ、それぞれの製造工程の違いや特徴について解説します。

木ねじは、木材にねじ込むために使用されるネジです。特徴的なのは、ねじ山が深く、先端が尖っていることです。これにより、木材に食い込みやすく、しっかりと固定することができます。木ねじの製造工程は、他のネジに比べて比較的シンプルです。圧造工程で頭部を成形した後、転造工程でねじ山を形成し、表面処理を施して完成となります。熱処理は省略されることが一般的です。

高力ボルトは、建築物や橋梁などの構造物に使用される、非常に強度の高いボルトです。高力ボルトの製造工程は、強度を確保するために、より厳格な管理が求められます。材料には、クロムモリブデン鋼などの特殊な合金鋼が使用され、圧造、転造の各工程においても、高い精度と均一性が求められます。また、熱処理は必須の工程であり、焼き入れ、焼き戻しを適切に行うことで、必要な強度と靭性を得ることができます。

ステンレスネジは、耐食性に優れたネジです。水回りや屋外など、錆びやすい環境で使用されます。ステンレスは、加工硬化しやすい材料であるため、製造工程において特別な配慮が必要です。圧造や転造の際に、加工硬化が進みすぎると、材料が割れてしまう可能性があるため、工程間に中間焼鈍処理を追加することがあります。また、ステンレスの種類によっても、最適な製造工程が異なる場合があります。

このように、ネジの種類によって、製造工程に様々な違いがあります。それぞれのネジが使用される場面や、求められる性能に応じて、最適な製造方法が選択されています。

ネジの製造において、品質管理と環境への配慮は、製品の信頼性を高め、持続可能な社会に貢献するために不可欠な要素です。

ネジの品質は、各製造工程における厳格な品質管理によって確保されます。原材料の受け入れ検査から始まり、圧造、転造、熱処理、表面処理といった各工程で、寸法、形状、硬度、表面状態などが検査されます。例えば、圧造工程では、製品の寸法精度を確保するために、定期的な金型のメンテナンスや交換が行われます。転造工程では、ねじ山の形状や精度を測定し、規格に適合しているか確認します。熱処理工程では、温度管理を徹底し、均一な硬度が得られるように管理します。表面処理工程では、膜厚や密着性を検査し、耐食性や耐摩耗性を確保します。

製造されたネジは、最終検査工程で、寸法、強度、外観などが厳密に検査されます。寸法検査では、ノギスやマイクロメーターなどの測定器を使用し、公差内に収まっているか確認します。強度検査では、引張試験やねじり試験などを行い、規定の強度を満たしているか確認します。外観検査では、傷や変形がないか目視で確認します。これらの検査をクリアした製品のみが、次の工程に進むことができます。また、ネジの品質を保証するために、ISOやJISなどの規格に適合した製品を提供することが重要です。

ネジの製造工程では、環境負荷を低減するための様々な取り組みが行われています。例えば、切削加工で発生する切り屑は、リサイクルすることで資源の有効活用に貢献しています。熱処理工程では、省エネルギー型の炉を使用することで、CO2排出量を削減しています。表面処理工程では、排水処理を徹底し、環境への負荷を低減しています。また、環境に優しい材料や表面処理方法の採用も進んでいます。これらの取り組みにより、ネジの製造は、環境に配慮した持続可能な産業となっています。

ネジの製造工程は、原材料の選定から最終製品の出荷まで、多くの工程を経て行われます。各工程において、品質管理と環境への配慮が重要であり、これらの取り組みがネジの品質と信頼性を支えています。

近年では、AIやIoTなどの技術革新により、製造工程の自動化や効率化が進んでいます。これにより、生産性の向上や品質の安定化が期待できます。また、環境負荷を低減するための取り組みも重要であり、持続可能な製造方法の開発が求められています。

ネジは、私たちの生活を支える重要な部品であり、その製造には多くの技術と努力が込められています。この記事を通して、ネジの製造工程について理解を深めていただければ幸いです。

サンプルや資料などのご相談は本メールにお返事いただくか、弊社担当営業までご相談ください!

オータベトナムではねじやボルトの締結部品などの既製品販売をはじめとして、

モノづくりの裾野である切削加工、検査、組み立て、梱包なども対応を行っております。

弊社の設備一覧はこちらをクリック

アジアの製造業の皆さまの”便利屋”として、お困りがあればオータベトナムへご相談ください!

URL: https://ohtavn.com/contact/