コラム

media

media

column

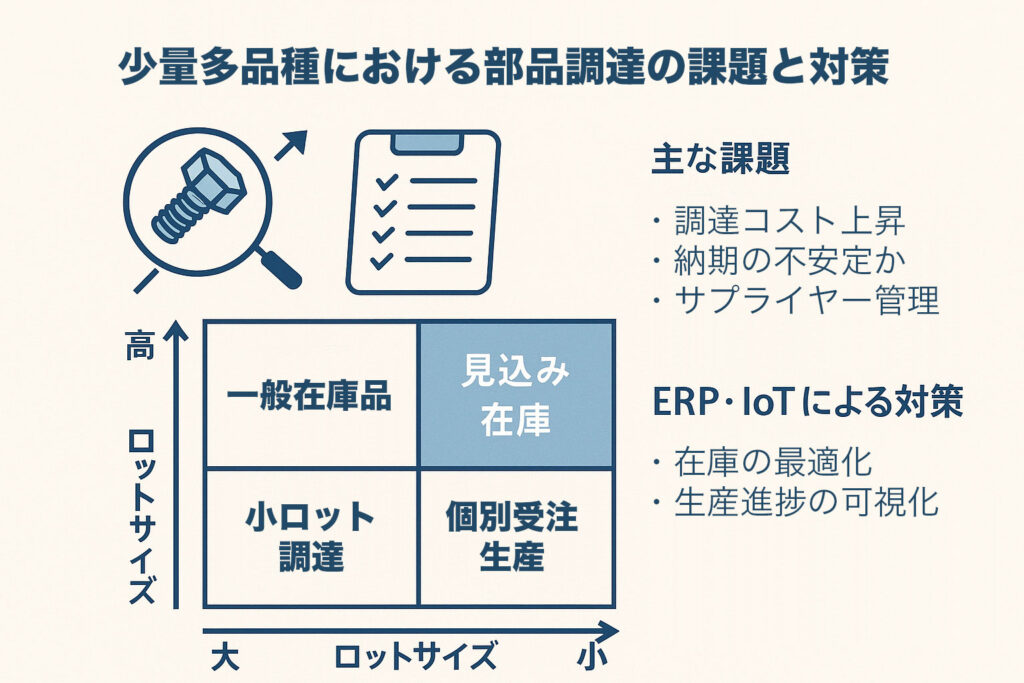

製造業の現場では、消費者ニーズの多様化や市場の急速な変化に対応するため、「少量多品種」生産へのシフトが進んでいます。こうした背景のもと、従来の調達戦略では対応しきれない課題が浮き彫りになりつつあります。たとえば、調達コストの増加、部品在庫の複雑化、サプライヤー管理の煩雑化などが挙げられます。本記事では、少量多品種時代に適した調達手法を、ベトナム製造業の実例やGISオータベトナムのサポート事例も交えながら、専門的かつ実務的な視点でご紹介します。

「少量多品種」生産とは、製品バリエーションを豊富に揃えながらも、一品目あたりの生産数は少ないという製造方式です。このスタイルは、多様化する消費者ニーズへの対応力を高めると同時に、在庫過多リスクの軽減にも貢献します。しかしその一方で、調達業務においては大きな変化と課題が生まれます。

従来の「少品種大量生産」では、一定の品目を安定的に調達・保管すればよかったのに対し、少量多品種では、より多くの部材をより小さなロットで、かつ短納期で調達する必要が生じます。これにより、調達コストの上昇、サプライヤー数の増加、在庫管理の複雑化といった問題が顕在化します。

こうした状況において注目されているのが、受注パターンに応じた調達分類、クラウド調達システムの活用、現地調達の柔軟性などを組み合わせた「戦略的調達」です。これにより、調達全体の効率性と柔軟性を両立し、競争力あるものづくりを実現することが可能になります。

少量多品種生産における調達には、従来型の大量調達とは異なる多面的な課題が存在します。以下では、主要な課題とその解決に向けた手法を具体的に解説します。

少量で多種類の部品を調達する場合、単価は高くなりがちです。さらに、部品ごとに異なる納期・発注条件が発生し、発注・検収の手間も増えます。このような非効率性が、結果的に調達コスト全体を押し上げてしまいます。

解決策:

受注パターン(高頻度・小ロット/少頻度・大ロットなど)に応じた調達方針の明確化が効果的です。例えば、頻繁に使用する標準部品は見込み発注に切り替える一方、特注部品は都度発注とすることで、在庫とコストの最適化が図れます。

品種の増加は、仕入先の数にも直結します。仕入先が分散すると、品質や納期の管理が難しくなり、結果として製造全体の安定性が揺らぐ可能性があります。

解決策:

サプライヤーを集約し、マルチアイテムに対応可能な取引先との関係性を強化することが求められます。また、EDI(電子データ交換)やERP連携による情報のリアルタイム共有も、調達業務の効率化に寄与します。

少量多品種の特性上、需要予測が困難になり、過剰在庫や欠品が発生しやすくなります。

解決策:

IoTやクラウド型の生産管理システムを導入し、実績データに基づく需要予測と自動補充を行う体制を整えることが重要です。また、BOM(部品表)の標準化と一元管理により、共通部品の利用比率を高める工夫も有効です。

これらの手法を組み合わせて実行することで、少量多品種時代においても安定した調達活動を実現できます。

調達の最適化は、現場の実情や地域特性に合わせた柔軟な対応が求められます。特にベトナムなどの新興製造拠点では、少量多品種の調達ニーズに応えるための体制整備が進んでいます。

ベトナムでは中小規模の部品メーカーやEMS(電子機器受託製造)企業が豊富に存在し、短納期・小ロットの発注に柔軟に対応可能な点が魅力です。また、地場での部材調達により輸送コストやリードタイムを削減できることも、大きなアドバンテージです。

一方で、品質や納期のばらつき、BOM情報の共有不足、ロット単位の最小発注量(MOQ)など、運用上の課題も存在します。そのため、日本側と現地との間でスムーズな情報連携・在庫管理体制を築くことがカギとなります。

GISでは、こうした少量多品種対応の調達業務を支援するために、以下のようなサービスを提供しています:

このように、ベトナム現地での調達と日本側の設計・生産管理が連携することで、少量多品種生産でも安定かつ効率的なものづくりを実現することが可能です。

| 項目 | 内容 | 出典 |

|---|---|---|

| 少量多品種化の進展 | 製造業の約70%が、消費者ニーズの多様化に対応するため少量多品種生産への移行を進めている。 | 経済産業省「ものづくり白書2023」 |

| 調達コストの増加要因 | 部品点数の増加により、調達コストが平均15%上昇。特に小ロット発注時の単価上昇が顕著。 | 中小企業庁「2024年版中小企業白書」 |

| 在庫管理の課題 | 中小製造業では、過剰在庫や欠品リスク、手作業による在庫管理の非効率性が課題となっている。 | スマートマット「中小企業向け在庫管理システム導入の課題と解決策」 |

| 製造業DXの推進 | 製造業におけるDX推進が進んでおり、在庫管理や調達業務の効率化が図られている。 | 日経ムック「製造業DX」 |

少量多品種の時代において、調達部門には柔軟性・迅速性・多拠点対応力が強く求められています。従来の大量一括型から脱却し、小ロット・多品種に対応した調達戦略への転換が鍵です。ERPやIoTを活用した在庫最適化、サプライヤー管理の効率化、そしてベトナムをはじめとする海外調達の積極活用が、製造現場における競争力強化に直結します。

サンプルや資料などのご相談は本メールにお返事いただくか、弊社担当営業までご相談ください!

オータベトナムではねじやボルトの締結部品などの既製品販売をはじめとして、

モノづくりの裾野である切削加工、検査、組み立て、梱包なども対応を行っております。

弊社の設備一覧はこちらをクリック

アジアの製造業の皆さまの”便利屋”として、お困りがあればオータベトナムへご相談ください!

URL: https://ohtavn.com/contact/