コラム

media

media

column

製品の組み立て精度や耐久性を左右する締結部品の中でも、ネジは特に重要な役割を担います。適切なネジ選定を行うと、部品同士のガタつきや緩みを防ぎ、不良品やトラブルの発生を大幅に抑制できます。また、使用環境に応じた材質や表面処理を採用すれば、腐食や劣化リスクを低減し、長期間にわたる品質維持が可能です。本記事では、「ネジによる品質向上」をテーマに、選定ポイントや材質・形状の見極め方から、実践的な品質管理手法までを解説し、製品品質の最適化をサポートします。

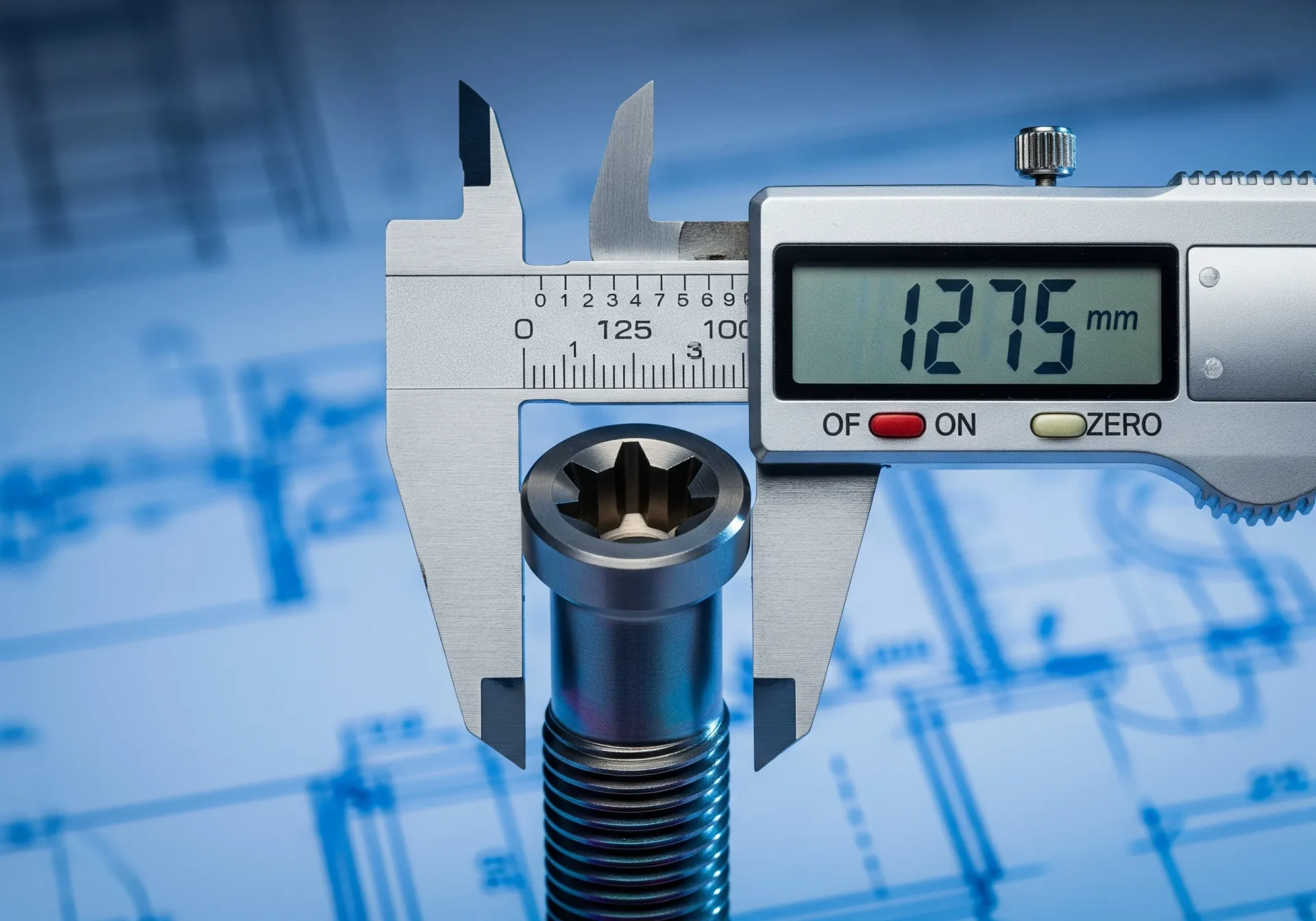

適切なネジを選ぶと、締結時のトルク管理が安定し、部品間の隙間や摩耗を抑制できます。例えば、六角穴付きボルトやトルクスネジはソケットが滑りにくく、狭い場所でも一定の締付け力を確保しやすい特徴があります。締結精度が向上すれば、機械的な振動や繰り返し荷重に対しても緩みを防ぎ、製品の長期信頼性と品質向上に直結します。

ネジが設置される環境条件を考慮せずに一般的な炭素鋼製品を用いると、錆や腐食が早期に進行し、製品全体の性能劣化を招きます。屋外や高湿度環境ではステンレス鋼、化学薬品が存在する装置まわりではニッケルメッキやPVDコーティングを施したネジを選定すると、腐食リスクを大幅に低減できます。適材適所の材質・表面処理を組み合わせることが、品質向上の鍵となります。

ネジの初期コストだけでなく、メンテナンス頻度や交換作業に要する工数を総合的に評価することが重要です。耐摩耗性や耐食性の高いネジを導入すれば、交換サイクルを延ばせるため、長期的にはトータルコストを抑制できます。また、汎用部品だけでなく標準化された高性能ネジを採用して在庫管理の効率化を図れば、発注ミスや納期遅延による機会損失も防げます。結果として、製品品質向上と運用コスト最適化を同時に実現します。

六角穴付きボルトは、ソケットレンチや六角レンチで内部から確実に締め付けができる構造を持ち、特に狭いスペースでの作業に適しています。座面が平らなためナットと接触面が広く、荷重分散性に優れることから、機械フレームや装置架台など剛性を重視する部位の締結に最適です。また、トルク管理がしやすいため、品質の安定化にも貢献します。

トルクス(星形)ドライブは、ドライバーとネジ頭部の接触面積が大きいため、滑り(キャムアウト)が起こりにくい特徴があります。これにより、高いトルクを効率よく伝達でき、精密機器や電子部品の組み立てなど、微妙な締結力制御が求められる現場で重宝されます。また、ドライバー先端の摩耗も抑制できるため、メンテナンス性の向上にも寄与します。

低頭ネジはヘッド高さを抑えた設計で、薄型部材や狭いクリアランスへの組み込みに適しています。装置内部や筐体の薄肉部への固定に用いることで、突出部を最小化し、干渉や見た目の煩雑さを防ぎます。ヘッド部が目立ちにくいため、完成品の外観品質を保つとともに、薄型化設計の自由度を高めます。

振動や衝撃が加わる環境では、ねじの緩みが品質トラブルや安全リスクを招きます。脱落防止ネジは、ワッシャー一体型や特殊なねじ山形状、ロックナット機能などを備え、振動下でも締結力を維持します。自動車部品、重機、航空機器など、動的荷重が大きい領域での導入により、保守頻度の低減とトラブル抑制が期待できます。

真空環境下で使用するネジは、ガス放出(アウトガス)や粒子混入を極力抑える必要があります。真空用ネジはステンレスやチタンなど低アウトガス材質を使用し、クリープや膨張特性を最小限に制御した設計を採用しています。半導体製造装置や真空チャンバーの組み立てにおいて、内部のクリーン性と真空度維持に欠かせない部品です。

ステンレス鋼製ネジは、クロム含有量によって表面に安定した酸化皮膜を形成し、錆びや腐食を防ぎます。そのため、湿度の高い屋外設備や水回り機器はもちろん、衛生管理が厳しい医療機器や食品機械でも安心して使用できます。耐熱性にも優れるため、過酷な温度環境下でも寸法変化が少なく、締結力を長期間維持できる点が品質向上に貢献します。

チタン合金ネジは、鉄系金属と同等以上の引張強度を持ちながらもアルミニウム並みの軽量性を実現します。金属疲労や腐食にも強く、航空宇宙部品や高級スポーツ機器の軽量化に適しています。さらに生体適合性が高いため、インプラントや医療用機器にも広く採用され、製品の品質向上とユーザーの安全性向上を両立させます。

アルミニウム合金ネジは軽量で熱伝導性にも優れ、電子機器の筐体や放熱構造部品に最適です。耐食性はステンレス鋼に劣るものの、陽極酸化処理(アルマイト)を施すことで表面硬度や耐食性を強化できます。また、加工時の工具摩耗が少なく、複雑形状や小径ネジの製造が容易なため、コストと納期を抑えつつ高精度な締結を実現できます。

表面処理は、ネジの耐食性や耐摩耗性を飛躍的に高める鍵です。亜鉛メッキやニッケルメッキはコストパフォーマンスに優れ、一般産業機器や建築金物で広く使われます。一方、PVD(物理的蒸着)やナノコーティング技術は、数ミクロン厚の薄膜ながら硬度や潤滑性を向上させ、摩耗や化学薬品への耐性を強化します。精密機器や高信頼性が求められる環境での品質向上に貢献します。

締結作業では、作業者ごとにばらつきが生じると品質不良やトラブルの原因になります。そこで、使用するネジの品番、締付トルク値、工具の種類・締め付け順序などを詳細に記載した作業標準書を作成し、現場の見える場所に掲示することが有効です。定期的な教育・訓練を通じて全員が同一手順で作業できるようにし、標準書の改定履歴も管理することで、作業品質の平準化とトレーサビリティを確保します。

検査はコストと時間のバランスを考慮しつつ、工程能力(Cpk)や過去の不良率をもとに頻度を設定します。通常は抜き取り検査で問題ない場合でも、不良率が設定値を超えたり、新規ロット導入後の初期不良が発生したりした際には、即座に全数検査へ切り替え、原因究明を行うことが求められます。また、定期的に検査結果をレビューし、検査項目や閾値の見直しを実施することで、最適な検査体制を維持します。

汎用測定器では確認が難しい特殊形状や極小サイズのネジは、専用検査治具を設計・製作して測定精度を向上させることが効果的です。例えば、トルク試験用のジグや、ねじ山の精度を一瞬で判別できるゲージなどを導入し、検査時間の短縮と人的ミスの低減を図ります。専用治具を用いると、不適合品が次工程や顧客に流出するリスクを大幅に抑制でき、品質信頼性を高められます。

ある自動車部品メーカーでは、従来の十字穴付きネジを使用していましたが、締結時にドライバーのキャムアウトが頻発し、トルクのばらつきが品質に大きく影響していました。そこでトルクスネジに切り替えたところ、ドライバーとネジ頭部の接触面積が増大し滑りが抑制されたため、締付トルクの標準偏差が約15%低減しました。結果として組み立て後の緩み発生率が半減し、リコールリスクと手直し工数を大幅に削減できました。

湿度変動や化学薬品による腐食が問題となっていた精密機器メーカーでは、標準のステンレス鋼ネジに加え、PVDナノコーティングを施した製品を採用しました。ナノレベルの均一な薄膜が表面を保護することで、腐食による締結不良をほぼゼロに抑制しました。その結果、フィールド故障率は従来比で約30%低減し、保守コストとダウンタイムの削減に貢献しました。

ネジ選定は製品品質向上の要であり、適切な形状や材質、表面処理を選ぶと、組み立て精度の安定化、耐環境性の確保、ライフサイクルコストの最適化が可能です。六角穴付きボルトやトルクスネジなど用途に応じた形状を活用し、ステンレス鋼やチタン合金、アルミ合金などの特性を理解した上で選定すれば、緩みや腐食リスクを抑制できます。さらに、作業標準書の整備や最適な検査体制、専用検査治具の導入により、工程品質を平準化し、不良品の流出を防止できます。

まずは自社製品の締結部位を洗い出し、使用環境や荷重条件を整理した上でネジの仕様要件を策定しましょう。次にサンプル品で締付トルク試験や耐食試験を実施し、最適な組み合わせを検証します。その結果を基に作業標準書や検査基準を改訂し、現場教育を実施しましょう。導入後も定期的に検査データと現場フィードバックをレビューしてPDCAサイクルを回し、継続的な品質向上を図りましょう。

サンプルや資料などのご相談は本メールにお返事いただくか、弊社担当営業までご相談ください!

オータベトナムではねじやボルトの締結部品などの既製品販売をはじめとして、

モノづくりの裾野である切削加工、検査、組み立て、梱包なども対応を行っております。

弊社の設備一覧はこちらをクリック

アジアの製造業の皆さまの”便利屋”として、お困りがあればオータベトナムへご相談ください!

URL: https://ohtavn.com/contact/