はじめに

本記事は、半導体装置・自動車・食品設備などの製造現場で、過酷環境でも信頼性を発揮するねじ選定の勘所を、実務者向けに整理します。高温、薬液・海水、真空でのリスクと対策、材料・表面処理・規格、トルク管理を俯瞰し、「ねじ 耐熱性」「ねじ 耐腐食性」を軸に、ベトナム調達の最適化ポイントも提示します。さらに、ガリング回避や校正トレーサビリティ、IoTによる締結データ管理など運用面もコンパクトに解説します。

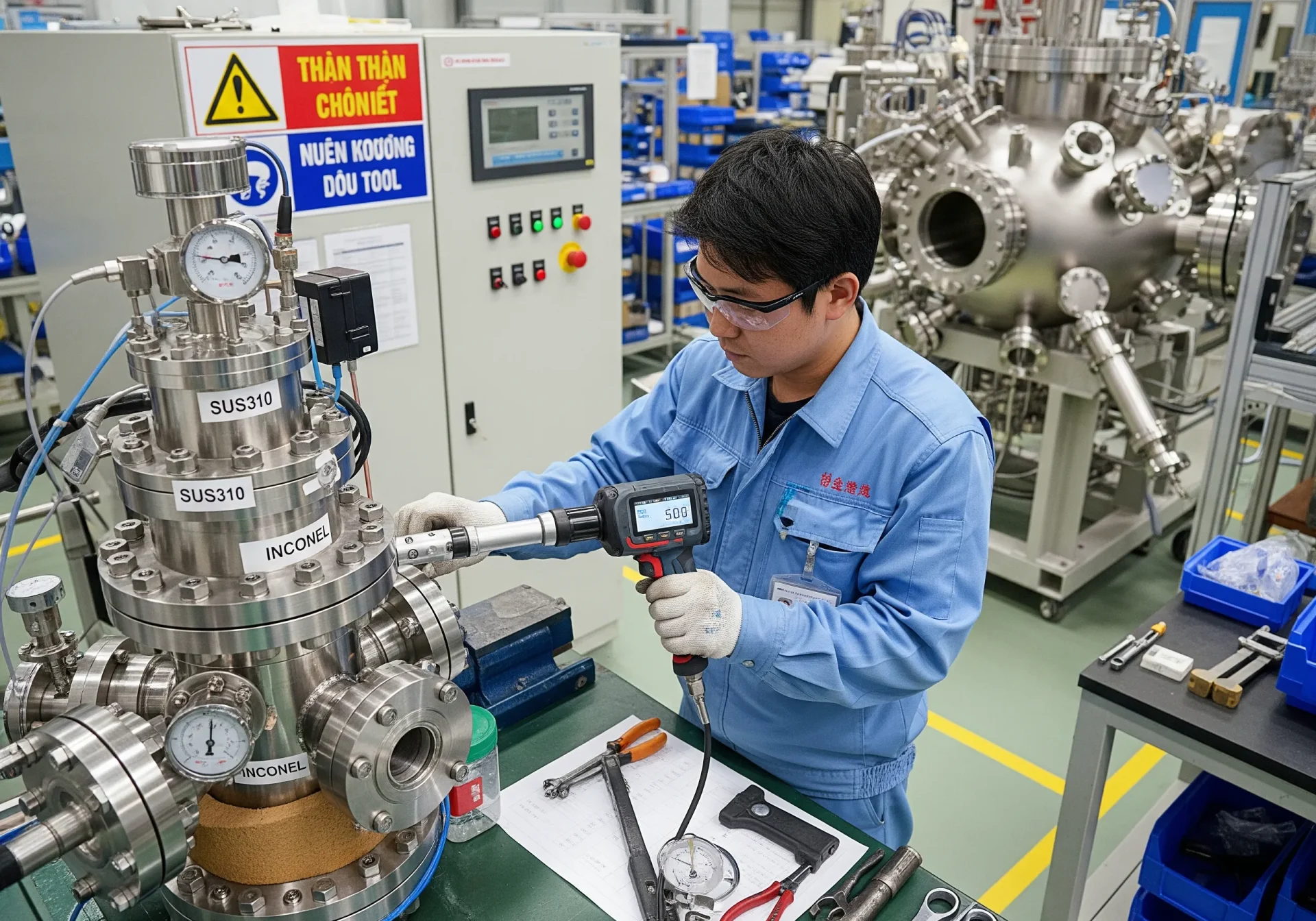

耐熱性・耐腐食性ねじの基礎と最新トレンド

適用環境を決める三要素

耐熱・耐腐食ねじの選定は、①使用温度と雰囲気(酸化・還元・真空・薬液)②力学負荷(繰返し・振動・衝撃)③材質・表面状態の三点で整理します。まずは“どの温度域で、どんな媒体に触れるか”を定義し、次に“必要軸力と分解頻度”を明確化するのが基本です。

トルクと温度の関係(設計の勘所)

基本式 T = K・F・d(K:ナット係数)で、Kは潤滑・コーティング・表面粗さ・温度で変動します。高温では熱膨張差やクリープにより軸力が低下しやすく、潤滑劣化も重なります。対策として、低摩擦コート(PTFE/DLC 等)や高温対応グリースの採用、角度法の併用、熱サイクル後の再締付計画が有効です。

腐食メカニズムとリスク

腐食は主に孔食・隙間腐食・応力腐食割れ(特にCl⁻環境)として現れます。真空では表面汚染や仮想リーク、薬液では材料溶出や水素脆性、海水では塩化物の影響が課題です。材質(316L/二相系/Ni 基/Ti/PEEK)の使い分けに加え、パッシベーションや電解研磨、シール・ガス抜き設計でリスクを抑えます。

現場で進む最新トレンド

- 部位最適:高温部はNi 基合金、温水・海水部は二相系やTi、一般部は316Lといった“混載最適化”が進みます。

- ガリング抑制:DLC/CrN、PTFE などの低摩擦コーティングと適正締付速度・潤滑で焼付きリスクを低減します。

- 真空対応の標準化:ベントねじ+電解研磨+精密洗浄でポンプダウン短縮と再汚染防止を図ります。

- トレーサブル運用:スマートトルクレンチと校正管理を組み合わせ、締結データを品質監査へ活用します。

ベトナム調達での実装ポイント

少量多品種の要求に対し、材質・表面処理・洗浄梱包の工程内切替で仕様最適化がしやすい環境です。SUS→Ni 基→Ti/PEEK への段階的置換で過剰品質を避け、LCC(導入~保全~再調達)を最小化する提案が可能です。

材料・表面処理・規格(JIS/ISO)による最適設計とトルク管理

材料選定の原則

過酷環境では、温度・媒体・機械負荷に応じて材質を“部位最適”で選びます。高温酸化にはSUS309/310、700℃級+高強度にはNi基(Inconel 625/718 等)、海水や薬液にはSUS316L/二相系(2205 等)やTi、絶縁・軽量・耐薬品重視にはPEEKなどを使い分けます。ねじ込み相手材の硬さ・熱膨張係数も同時に確認し、異材接触の電食を避ける設計が重要です。

簡易マトリクス

| 環境/要件 |

推奨候補 |

設計メモ |

| 800~1,100℃・空気 |

SUS309/310 |

酸化皮膜維持、膨張差を考慮した伸び代設計 |

| ~700℃・高強度+腐食 |

Inconel 718/625 |

クリープ・酸化・塩化物の複合対策 |

| 海水・塩害 |

SUS316L/二相系, Ti |

孔食・隙間腐食対策、絶縁ワッシャ併用 |

| 薬液・非磁性・軽量 |

PEEK/セラミック |

ねじ込み長を長めに、熱変形に注意 |

表面処理・仕上げの使い分け

- パッシベーション(例:ASTM A967相当):遊離鉄除去と不動態皮膜強化で耐食性を底上げ。受入時の洗浄性も向上します。

- 電解研磨:表面平滑化で汚れ付着・ガリングを低減。真空・食品・医薬の洗浄性に有効。

- 低摩擦コーティング(PTFE/PFA/PEEK):トルクばらつき抑制と耐薬品性の両立。高温連続使用域は仕様で確認。

- PVD系(DLC/CrN 等):焼付き・摩耗に強く繰返し分解に向く。摺動部や高荷重ボルトに適用。

- 注意:亜鉛めっき等は高温・強酸/強アルカリでは不適。用途外使用を避けます。

規格・受入検査(JIS/ISO中心)

- 機械的性質:ステンレスはISO 3506/JIS B 1054で強度クラスと材質記号を確認。Ni基やTiは該当JIS/ISOが限定的なため、メーカー仕様・ASTM/ASMEの規格票を合わせて明記します。

- 耐食評価:ISO 9227(塩水噴霧)は“比較評価・QC指標”として活用し、実環境寿命の直接換算は避けます。必要に応じて曝露試験や薬液個別試験を組合せます。

- トレーサビリティ:ヒートLot/ミルシート、材質証明、RoHS/REACH、表面処理証明(パッシベーション/電解研磨条件)を納入仕様に含めます。

トルク管理の実務

基本式 T=K・F・d に基づき、狙いの軸力FからトルクTを決めます。K(ナット係数)は潤滑・コート・粗さ・温度で変化するため、実機ボルトでの相関試験を推奨します。

- K値の確定:指定潤滑・コート・締付速度で、n≥5のT-F相関を測定し、平均Kと標準偏差から管理値を設定。

- 角度法の併用:ガスケット付や高温で軸力低下が懸念される継手は、規定予備トルク→角度締付でばらつきを抑制。

- 再締付ポリシー:熱サイクル試験後の残留軸力を基に、初回通電/昇温後の追い締め有無を規定。

- 工具校正:手工具はISO 6789準拠で周期校正。電動工具はトルク/角度/回転数のログを保存し、作業者IDと紐づけます。

- 作業手順の標準化:ねじ・座面の洗浄→指定潤滑の薄塗り→規定回転数以下で締付→マーキング→記録の順で標準書化。

設計の落とし穴と対策

- ガリング:オーステナイト同士は焼付きやすい。異材ペアリング、DLC/PTFE、締付速度制御で抑制。

- ねじ込み長不足:金属同士で≥1.0d、樹脂・軟質相手は1.5~2.0dを目安に。座面の面圧も併せて確認。

- 緩み:高温ではナイロンナット不可。全金属ロックナット、二重ナット、ばね座金に加え、角度法で軸力確保。

- 電食:海水・湿潤環境では異種金属接触を避け、必要に応じて絶縁ワッシャ・シール材を併用。

仕様書テンプレ(抜粋)

- 材質:SUS310S/Inconel 718/SUS316L/Ti Gr.2 など(部位別に明記)

- 表面:パッシベーション(条件)、電解研磨(Ra上限)、DLC/CrNまたはPTFE(膜厚・摩擦係数)

- トルク:目標軸力、K値、潤滑種、締付速度、角度法条件

- 検査:寸法・ネジゲージ、硬さ、表面粗さ、塩水噴霧h数(比較目的)、工具校正記録

- トレーサビリティ:Lot、ミルシート、洗浄・梱包仕様(クリーン度)

よくある不具合と是正

- トルク合格でも漏れ:座面粗さとガスケット選定を見直し、角度法へ切替。

- 早期腐食:洗浄残渣や塩分移行が原因。電解研磨+純水洗浄、個包装で再発防止。

- ねじ折損:K値過小見積もりや締付速度過多。実機相関試験と回転数管理で是正。

ベトナム調達と現場運用の最適化:オータネジソリューション

ベトナム調達が有利な理由(少量多品種×高速試作)

ベトナムは治工具・表面処理・洗浄梱包までを現地で素早く回せるため、少量多品種・短納期のねじ調達に適しています。オータベトナムは、耐熱性・耐腐食性を満たす材質(SUS310/Inconel/Ti/PEEK等)と、パッシベーション・電解研磨・DLC/PTFEコート、UHV対応洗浄・個別包装(乾燥剤/窒素封入)まで一気通貫で提供します。ミルシート・Lot追跡・レーザーマーキングにより、工程横断のトレーサビリティも確保します。

現場導入フロー(試作→量産→運用)

- 要件定義:温度レンジ、媒体(海水・薬液・真空)、分解頻度、締付方法(トルク/角度)をヒアリング。

- 材質・表面処理選定:部位ごとにSUS/Ni基/Ti/樹脂を“混載最適化”。ガリングリスクや電食も同時評価。

- 相関試験:実機ボルトでK値(潤滑・コート・温度条件)を測定し、目標軸力に対する設定トルクを決定。

- 量産立上げ:パス条件(Ra、洗浄度、膜厚、摩擦係数)をSLA化。検査治具・トルクツールの校正周期を定義。

- 教育と標準化:作業手順書(洗浄→潤滑→締付→マーキング→記録)とオンサイト教育を実施。

- 運用改善:不具合ログをSPCで解析し、材質変更やコート変更、角度法化などを継続提案。

品質・トレーサビリティ運用(監査対応)

- 証憑セット:ミルシート、RoHS/REACH、表面処理証明(A967相当/電解研磨条件)、洗浄・梱包仕様、工具校正(ISO 6789)を一式で納入。

- Lot追跡:レーザーマーキングと梱包ラベルをひも付け、部位・トルク値・作業者IDまで追跡可能。

- 真空・薬液対応:UHV向けは脱脂→超音波→純水→乾燥→クリーン梱包。薬液用途は抽出試験・溶出管理に対応。

物流・在庫の最適化(VMI/MTO/緊急手配)

| モデル |

特徴 |

こんな時に |

| VMI(預託在庫) |

需要変動を現地倉庫で吸収、定量補充 |

定常品・複数拠点での共通部材 |

| MTO(受注生産) |

材質・表面処理・洗浄仕様を都度最適化 |

特注・少量多品種・設計変更が多い |

| 緊急手配 |

代替材・暫定仕様で24–72hリカバリ |

ライン停止の回避が最優先 |

| インコタームズ(FOB/CIF/DDP)やミルクランを使い分け、リードタイムと総コストを最小化します。 |

|

|

仕様書・発注テンプレ(コピーして活用)

- 品目:M8×25 六角ボルト(例)/ねじ山 JIS 6g/表面 Ra≤0.8 μm

- 材質:Inconel 718(フランジ部)/SUS316L(一般部)

- 表面:パッシベーション、電解研磨、PTFEコート(摩擦係数0.10±0.02/膜厚8–12 μm)

- 洗浄・梱包:UHV対応(脱脂→純水→クリーン梱包/個別包装/乾燥剤封入)

- トルク管理:目標軸力〇kN、K=0.12(試験値)、角度法+再締付条件明記

- 検査:寸法・ねじゲージ・表面粗さ・塩水噴霧(比較)・工具校正記録

- トレーサビリティ:Lot/ヒート、レーザーマーキング(部位コード+日付)

KPIと可視化(月次レビュー)

- 締結不良率(ppm)/再締付率/ガリング発生件数/リードタイム/在庫回転。

- ダッシュボードで工程・部位別に見える化し、**コスト/品質/納期(QCD)**のバランスを継続最適化します。

ケーススタディ(要約)

排気系700℃部でSUS→Inconel+PTFEに切替し、ガリングゼロ・再締付半減・総保全費15%削減。半導体治具はSUS316Lベントねじ+電解研磨・UHV洗浄でポンプダウン時間20%短縮。いずれもベトナム現地で試作→相関試験→量産化までを4週で完了しました。

まとめ

- 選定の軸は「温度×雰囲気×負荷×コスト」。実機条件から逆算し、必要軸力と分解頻度を明確化します。

- 材料の使い分け:SUS309/310(高温酸化)、Inconel 625/718(700℃級+高強度)、316L/二相系・Ti(海水・薬液)、PEEK(絶縁・軽量)。

- 表面・仕上げ:パッシベーション/電解研磨/PTFE・DLC・CrNで耐食とトルク安定を両立。真空はベントねじ+洗浄・個包装を標準に。

- トルク管理:T=K・F・d。K値は潤滑・温度・粗さで変動—相関試験で確定し、角度法と再締付計画をセットで運用します。

- 品質と監査対応:ISO 3506・JIS B 1054、ISO 9227、ISO 6789、Lot/ミルシート管理でトレーサビリティを確保。

- ベトナム調達の強み:少量多品種・短納期に強く、試作→量産→運用改善まで一気通貫で最適化可能。

「ねじ 耐熱性」「ねじ 耐腐食性」の要件定義から仕様書作成、K値相関試験、現場立上げまで、オータネジソリューションが伴走します。まずは現行仕様と課題を共有ください。

さいごに

サンプルや資料などのご相談は本メールにお返事いただくか、弊社担当営業までご相談ください!

オータベトナムではねじやボルトの締結部品などの既製品販売をはじめとして、

モノづくりの裾野である切削加工、検査、組み立て、梱包なども対応を行っております。

弊社の設備一覧はこちらをクリック

アジアの製造業の皆さまの”便利屋”として、お困りがあればオータベトナムへご相談ください!

URL: https://ohtavn.com/contact/

コラム一覧へ戻る